Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:56.

- Naposledy zmenené 2025-01-23 15:05.

Keď som sa dostal k svojmu Teensymu, zapojil som 4-miestny-7-segmentový displej, rozhodol som sa, že musím začať skúmať výrobu PCB doma akýmsi jednoduchým spôsobom. Tradičné leptanie je dosť únavné a nebezpečné, takže som to rýchlo zavrhol. Dobrý nápad, ktorý som videl, sú dosky s 3D tlačou, ktoré do vašich kanálov dodávajú vodivú farbu, ale čo sa týka vodivosti, zdá sa to dosť nevyrovnané. Existujú aj špeciálne vodivé vlákna, ktoré by ste mohli použiť na dvojitej vytlačovacej tlačiarni, ale ja hľadám niečo základné a efektívne pre štandardné vybavenie, ktoré mám.

Napadlo ma teda priamo spájkovať a ukladať súčiastky a konektory na 3D výtlačky.

Predtým, ako začneme, buďte varovaní: budeme tlačiť s ABS, pretože pred deformáciou zvládne +200 ° C (aby sme naň mohli opatrne aplikovať spájkovanie). Tlač s ABS nie je taká jednoduchá ako s PLA, potrebujete priloženú tlačiareň a veľa kalibrácie nastavení, ale akonáhle to pochopíte správne, výsledok urobí rozdiel.

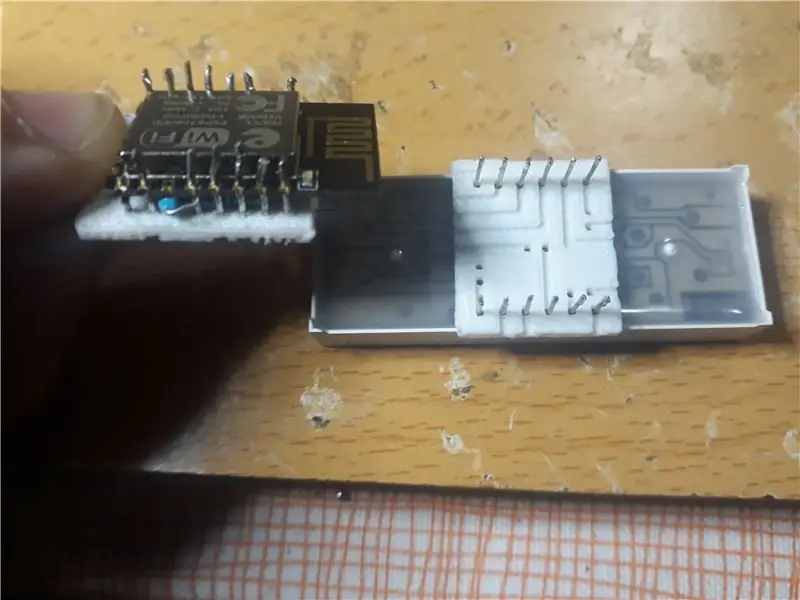

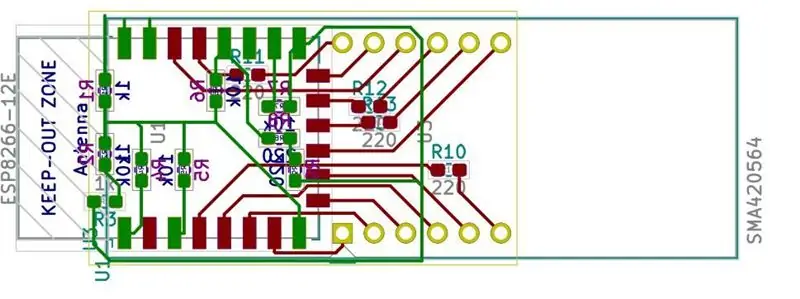

Aby som pridal nejaký kontext, v príkladoch vytváram DPS pre dosku ESP8266 12E WiFi, aby som ju neskôr mohol ľahko prepojiť s čímkoľvek iným (konečným cieľom je displej 4d7seg).

Doska plošných spojov mi umožní použiť všetky dostupné piny, zatiaľ čo väčšina modulov má veľmi málo náhradných kolíkov alebo príliš veľa ďalších funkcií, ktoré vlastne nechcem (napríklad NodeMCU).

Zásoby

- Software pre návrh DPS (KiCad tu, zadarmo). Úroveň štartéra.

- Software pre 3D modelovanie (Blender tu, zadarmo). Užívateľská úroveň.

- 3D tlačiareň (Creality 3D Ender 3 Pro tu, asi 200 €). Užívateľská úroveň.

- Pri použití ABS sa dôrazne odporúča kryt tlačiarne. - Pred pokračovaním v tomto návode sa uistite, že môžete úspešne vytlačiť ABS.

- ABS vlákno (Smartfil ABS, asi 20 €/kg). 3-15 gramov na PCB.

- Šijacie ihly (stačí si zaobstarať od mamy). Veľkosť bude závisieť od priemeru kolíkov vašich komponentov. Priemer je 0,5 mm alebo 1 mm.

- Cínová spájka a zváračka (asi 15 € z miestneho obchodu). Plus všetko príslušenstvo vhodné na zváranie: podpera zváračky, lampa, doska, pinzeta, ochranné okuliare, maska … príslušenstvo je na užívateľovi, len sa uistite, že sa pri tvorbe budete cítiť pohodlne a bezpečne!

- Veľa trpezlivosti, kreatívnej out-of-the-box mysle a dobrý základ (pokúste sa veľa googliť a študovať, kým sa vám to dostane do rúk).

Krok 1: Prototyp a schéma

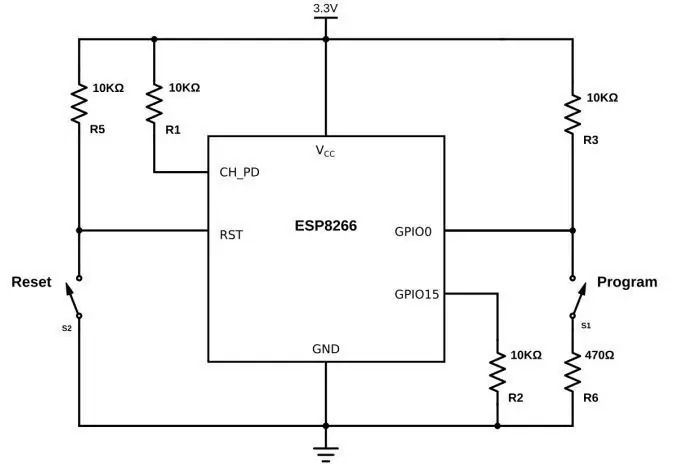

Pokiaľ nedodržiavate schému niekoho iného, mali by ste svoj elektrický obvod postaviť podľa špecifikácií výrobcu. Otestujte prototyp obvodu a akonáhle to bude fungovať, nakreslite všetky spojenia a komponenty.

Akonáhle budete mať náčrt a budete spokojní s jasným porozumením svojho obvodu, urobte si ho podrobne vo svojom preferovanom softvéri EDA. Pomôže to optimalizovať a overiť váš návrh.

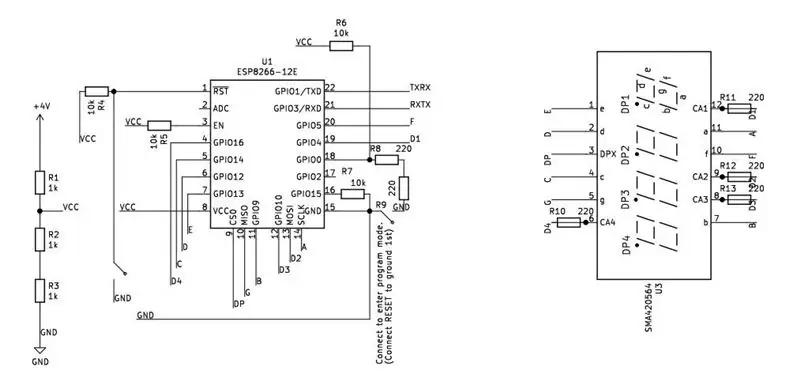

Nakreslite svoju schému a použite ju ako sprievodcu pre návrh DPS. Softvér EDA, ako je Eagle alebo KiCad, vám umožní pridať konkrétne komponenty s realistickými vývodmi a rozmermi, takže okolo nich môžete presne navrhnúť elektrický obvod.

Používam KiCad, ktorý je zadarmo a pre začiatočníka je dostatočne jednoduchý na pochopenie. Všetko, čo viem, je vďaka Brianovi Benchoffovi @ https://hackaday.com/2016/11/17/creating-a-pcb-in… a niektorým súvisiacim príspevkom, takže sa riaďte jeho pokynmi a skončite s pekným dizajnom DPS.

Obrázky v tejto sekcii sa týkajú:

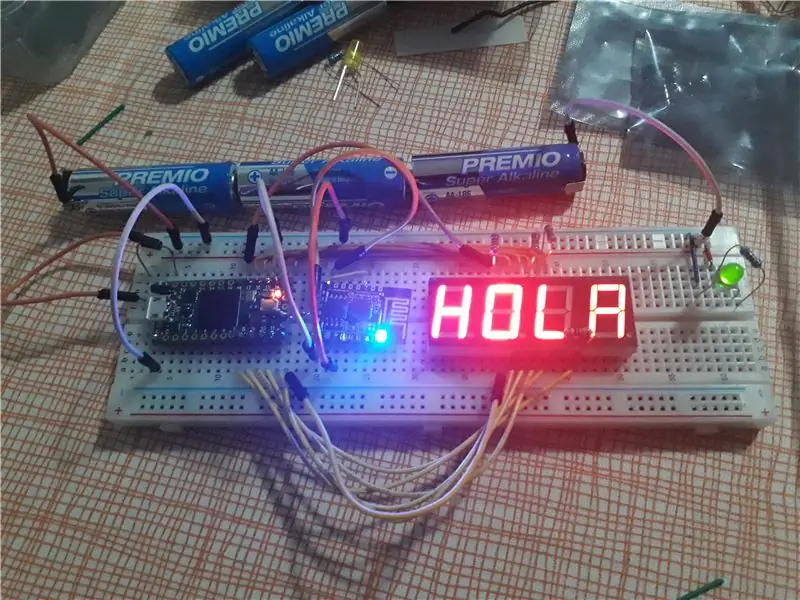

- Testovací prototyp pre ESP8266 a 4 -miestny 7 -segmentový displej (pripevnený k Teensy 4).

- Referenčná schéma zapojenia dosky Wi -Fi ESP8266 12E.

- Schéma KiCad pre 4 -miestny 7 -segmentový displej pracujúci cez ESP8266 a delič napätia (to je môj konečný cieľ).

- Dizajnový výstup dosky plošných spojov KiCad.

Krok 2: 3D model

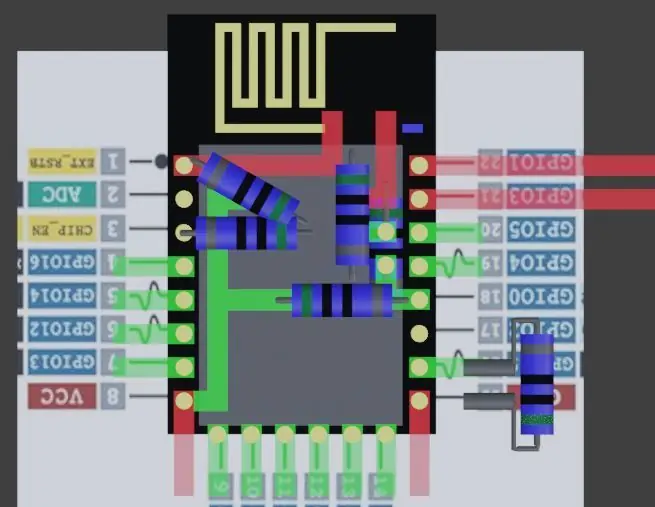

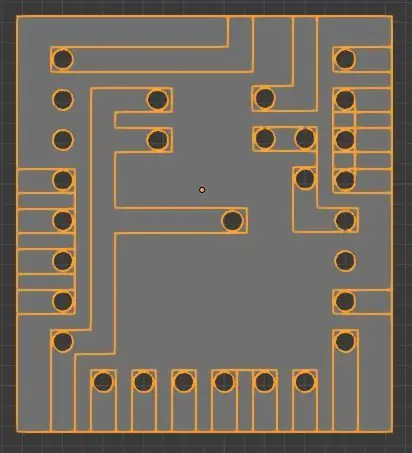

Akonáhle budete mať návrh DPS v papieri, mali by ste mu dať väčšiu predstavu o softvéri 3D modelovania. Tým sa tiež pripraví váš súbor pre vašu 3D tlačiareň. V Blenderi to robím takto:

- Vytvorte rovinnú sieť a pridajte na ňu obrázok návrhu DPS. Uistite sa, že je v mierke a rozmery sú realistické, pretože to bude slúžiť ako „pauzovací papier“.

-

Vytvárajte zjednodušené komponenty, pričom zvláštnu pozornosť venujte presnému umiestneniu a veľkosti PINS, ktoré sa pripájajú k vašej DPS. Získajte špecifikácie výrobcov online alebo ich zmerajte sami, aby boli dostatočne presné. Všimnite si niektorých štandardných stmievaní, ktoré môžete použiť ako referenciu:

- Na dosky používajte lietadlá. Na jednostranný plošný spoj používam hrúbku 1,5 mm, pretože pri tenších vrstvách som pri tlači nedosiahol dobré detaily (závisí to aj od nastavení a možností vašej tlačiarne, ale k tomu sa dostaneme neskôr). Na obojstranný plošný spoj som použil hrúbku 2,5 mm.

- Na kolíky používajte valce s priemerom najmenej 1 mm, aby ich tlačiareň zachytila.

-

Na kanály používajte kocky široké najmenej 1,2 mm. Budete len vytláčať tváre, aby ste získali svoje kanály.

- Nájdite svoje súčiastky podľa návrhu dosky plošných spojov. Ak sú vaše komponenty dostatočne realistické, môžete to použiť na kontrolu stretov, ale vždy nechajte okolo každého prvku ďalší priestor.

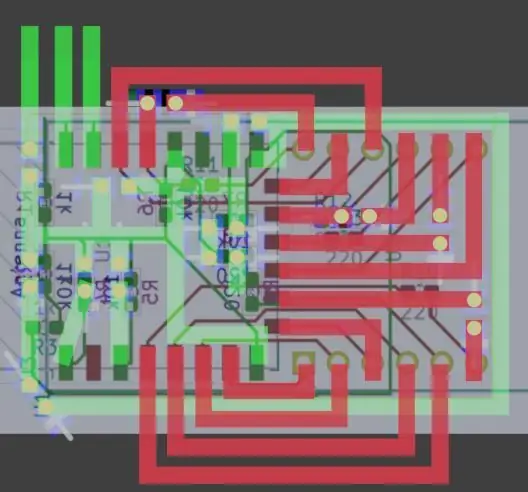

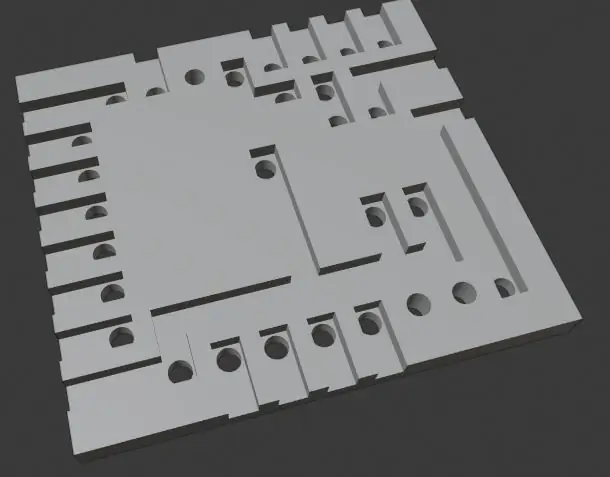

- Sledujte svoj elektrický obvod. Umiestnite sieťku na kocky na miesto prvého čapu. Potom v režime úprav vytlačte tváre v priamej línii podľa návrhu. Znova je to jednoduché, používajte 90º riadky a používajte toľko kanálov, koľko zvažujete. Tiež nechajte medzi stenami vzdialenosť najmenej 0,8 mm, inak sa pri tlači vynechajú. Obrázok 1 nižšie zobrazuje niektoré upravené trasy po modelovaní so skutočnými rozmermi, pretože ideálna trasa bola príliš tenká na to, aby to bolo možné.

- Vytvorte si DPS pridaním plochej kocky (stmavne ako vyššie).

- Vygravírujte svoje kanály a otvory na doske pridaním booleovských modifikátorov do objektu PCB. Tým sa orezá časť dosky, ktorá pretína cieľový objekt booleovského modifikátora.

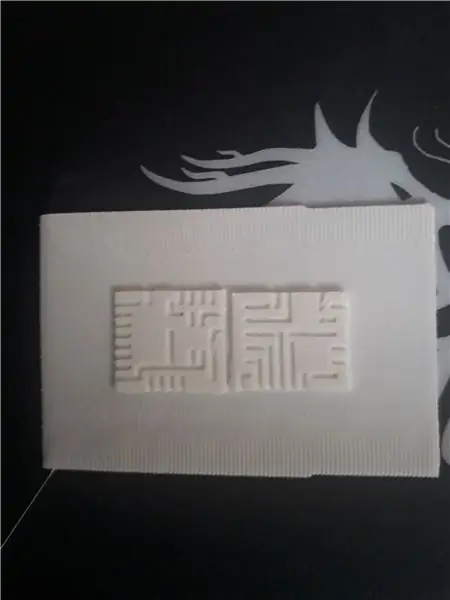

Obrázky 3 a 4 zobrazujú konečný výsledok pre dosku ESP8266 (3D model na obrázku 2).

Potom by ste mali vidieť 3D tlač vašej DPS.

Posledným krokom je správny export modelu.

- Zaistite, aby všetky tváre smerovali von („Režim úprav - vyberte všetky“Potom „Sieť - Normálne - prepočítať zvonku“).

- Uistite sa, že sú to všetky jednotlivé tváre („Režim úprav-vyberte všetky“a potom „Okraj-Rozdelenie hrán“).-Ak tieto dva kroky vynecháte, vo vašom softvéri Slicer sa môžu objaviť chýbajúce detaily.-

- Exportovať ako. STL („Iba výber“, ak chcete exportovať iba konečnú dosku plošných spojov a „jednotky scény“, aby sa zachoval rozsah vecí).

Krok 3: Softvér krájača

3D tlačiarne zvyčajne poskytujú softvér „Slicer“na spracovanie 3D modelov (vo formáte.stl alebo iných formátoch) a vypočítanie potrebnej trasy na jeho vytlačenie (spravidla vo formáte.gcode). Mám Creality Ender 3 a nepresťahoval som sa z poskytnutého Creality Sliceru, ale tieto nastavenia môžete použiť na akýkoľvek iný softvér.

Celú sekciu venujem nastaveniam krájača, pretože sú veľmi dôležité pri tlači ABS, čo je kvôli skrúteniu, zmršťovaniu a praskaniu dosť náročné. Tlač PCB je kvôli požadovanej presnosti tiež na hranici štandardných 3D tlačiarní.

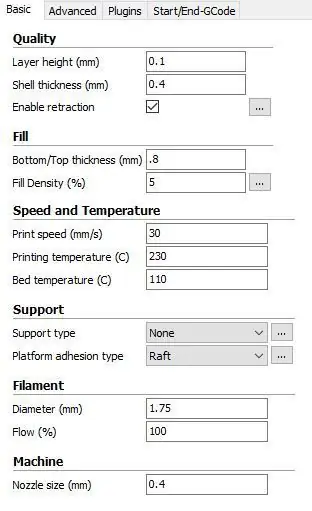

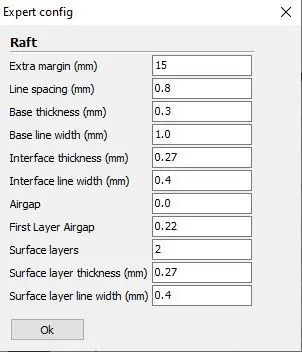

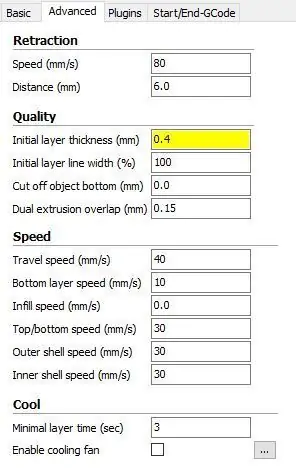

Nižšie zdieľam nastavenia, ktoré používam na podrobnej tlači PCB na Creality Slicer pre ABS. Líšia sa od štandardných nastavení v:

- Tenké steny a vrstvy (aby poskytli dostatok podrobností - na dosiahnutie požadovaného výsledku to môže vyžadovať niekoľko iterácií, pokiaľ nie ste s mojimi nastaveniami spokojní).

- Použite plť. Kľúč je na základni, o ktorú by ste sa mali špeciálne starať. (Od modelu počítam s odsadením 10 mm, aby sa zabránilo minimálnemu pokriveniu, ktoré by ovplyvnilo tlač). Tiež neexistujú žiadne medzery medzi líniami pltí, aby sa dosiahol dobrý pevný základ. Ak správne pochopíte základňu, je všetko hotové. Ak uvidíte, že sa vo vašej základni skladajú nejaké rohy, ste určite odsúdení na zánik.

- Pomalá rýchlosť. Používam asi 1/4 štandardnej rýchlosti (to umožňuje dobré kladenie vlákien, a teda lepenie a celkovú kvalitu).

- Teploty ABS (lôžko: 110 ° C, tryska: 230 ° C)

- Vypnutý ventilátor (odporúča sa udržiavať konštantnú teplotu pre ABS).

Krok 4: Vytlačte !

Nakoniec odošlite svoj.gcode do vašej tlačiarne a vyrobte si PCB. Niekoľko tipov, ktoré by ste mali dodržiavať:

- Zapuzdrite svoju 3D tlačiareň. Kryt bude udržiavať vašu teplotu oveľa stabilnejšie, čo je silnou požiadavkou na tlač z ABS. Uistite sa, že CPU a napájací zdroj budete uchovávať mimo krytu, ako aj vlákna. Ak sa vám podarí vytlačiť ABS bez prílohy, podeľte sa o svoj trik, pretože ma to privádza do šialenstva.

- Tlačiareň na chvíľu predhrejte. Na PLA môžete tlačiť ihneď, ale s ABS mi odporúča predhrievať s nastaveniami ABS (lôžko: 110 ° C, tryska: 230 ° C) 10-15 minút, aby ste vytvorili správnu atmosféru a až potom môžete začať tlačiť.

- Tlačte pomaly, ale isto. Ako už bolo spomenuté, v konfiguračnom súbore som znížil štandardnú rýchlosť tlače na 1/4. Ukazuje sa, že je to dosť pomalé na to, aby ste dosiahli dobrý výsledok, ale rýchlosť tlače počas tlače môžete riadiť reguláciou rýchlosti posuvu, ak ju chcete trochu optimalizovať. Len si všimnite, že vysoké rýchlosti budú viesť k veľmi náhlym pohybom, ktoré nebudú efektívne ukladať vlákno alebo by mohli naraziť do sieťky a odlepiť ju.

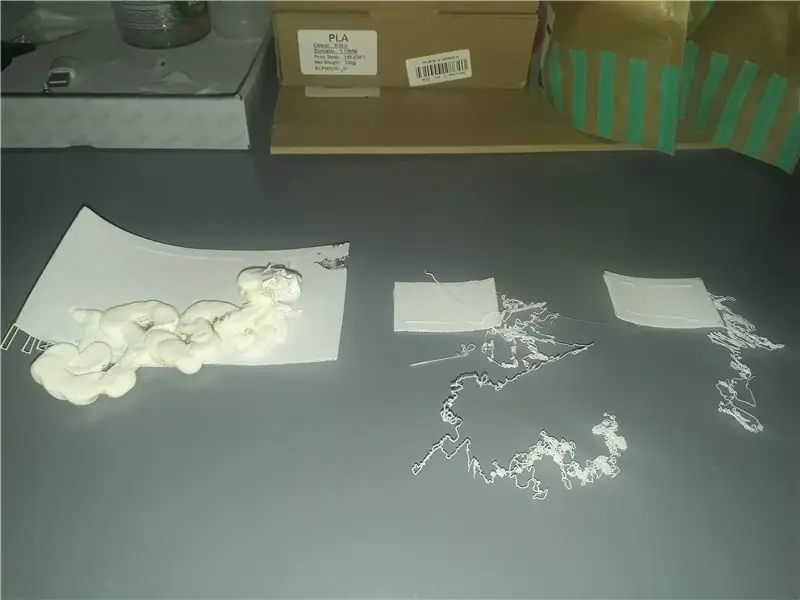

- Vybudujte si dobrý základ. Kľúčom k ABS je dosiahnuť dobre pevnú základňu. Ak základňa zlyhá a odpojí sa, model je preč (pozri niekoľko katastrofických pokusov nižšie). S vyššie uvedenými tipmi (zapuzdrenie, predhriatie a pomalá rýchlosť) by ste mali získať dobrý základ a dobrý povrch. Ale na rozdiel od PLA, ktoré nechávam hodiny bez dozoru, potrebuje ABS väčšiu pozornosť.

- Buďte ostražití, najmä na začiatku. Opakovaním vyššie uvedeného je kľúčom základňa. Uistite sa, že prvý vonkajší obrys je dobre položený. To spôsobí priľnavosť zvyšku prvej vrstvy. Vlákno sa niekedy neprilepí priamo alebo je ťahané z miesta. Mali by ste to včas zistiť, aby ste opravili akékoľvek vyrovnanie alebo čistenie základnej dosky. Vždy dávajte pozor na deformáciu, ak vidíte, ako rohy stúpajú, pravdepodobne skončia s odlepením celej základne a pokazením celej tlače. Aj keď základňa zostane na svojom mieste, deformácia spôsobí deformáciu tohto rohu.

Krok 5: Drôt a spájka

Teraz je čas dať všetko na svoje miesto:

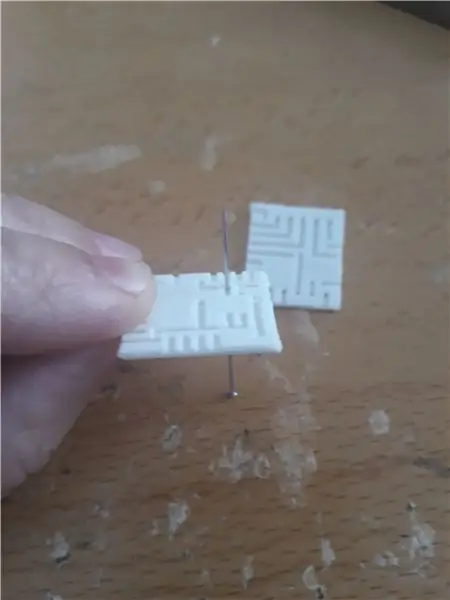

- Skontrolujte povrch kanálov a otvorov. Špeciálne otvory tlačiareň musí minúť alebo prekrývať. Ak potrebujete niektoré z nich znova otvoriť, použite šijaciu ihlu. Samozrejme, ak ste kvôli deformácii nezískali plochý výtlačok alebo ste nezískali požadovaný detail, dvakrát skontrolujte nastavenia tlačiarne alebo dokonca 3D model.

- Umiestnite svoje komponenty. Moduly, odpory, kondenzátory alebo diódy LED s vlastnými kolíkmi je možné ľahko nasadiť. Ich vlastný drôt môžete mierne ohnúť, aby sa dostal do kanálov, aby ste ich neskôr jednoduchšie uviazali.

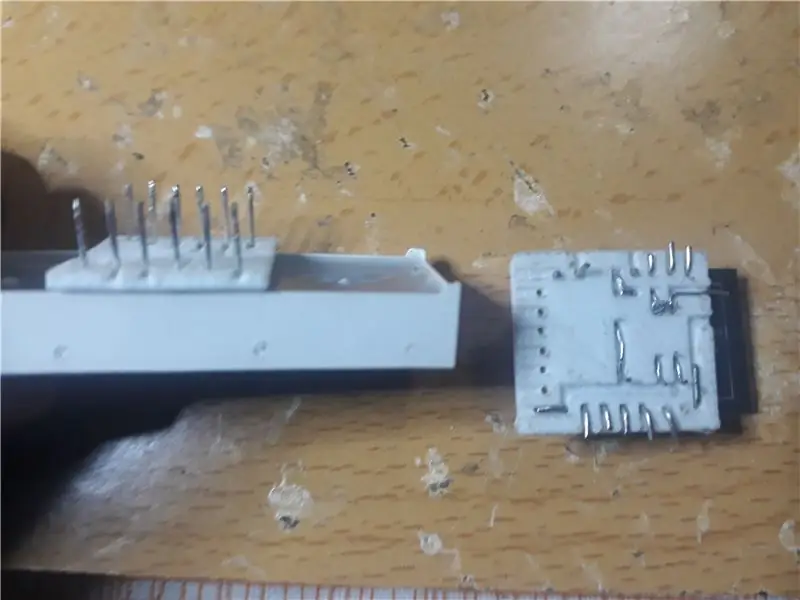

- Pridajte drôt a spájku. Použite akékoľvek kolíky alebo prepojky, ktoré sa hodia do kanála, a odstrihnite ich na dĺžku, takže stačí spájkovať v konkrétnych spojovacích bodoch. Nemalo by byť potrebné celú vec spájkovať, aj keď to robím väčšinou vtedy, keď sa veci nerozsvietia.. V mojom prípade som musel zapojiť všetky piny ESP8266 a práve tu bolo kľúčové mať dobré spájkovacie schopnosti (čo ja nie). Zvyšok dosky sa robil veľmi jednoducho.

Krok 6: Otestujte svoju dosku

Ak ste si istí, že ste urobili všetko v poriadku, zapojte ho.

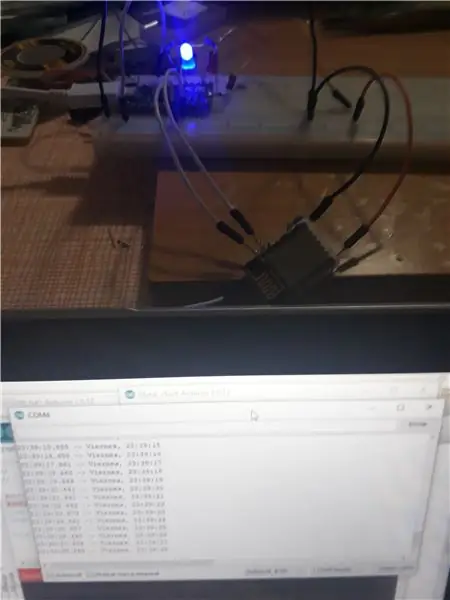

Na prototypovanie používam ESP8266 na sériovom pripojení Teensy 4.

Pri testovaní na holej doske som načítal program, ktorý načítal miestny čas cez wifi. Ako vidíte, všetko fungovalo dobre. Dúfam, že ste s touto technikou dosiahli aj dobrý výsledok.

Odporúča:

3D tlačená LED nálada: 15 krokov (s obrázkami)

3D tlačená LED nálada: Vždy som bol fascinovaný žiarovkami, takže schopnosť kombinovať 3D tlač a Arduino s LED diódami bolo to, čo som potreboval. Koncept je veľmi jednoduchý a výsledok je jedným z najuspokojivejších vizuálnych skúsenosti, ktoré môžete dať

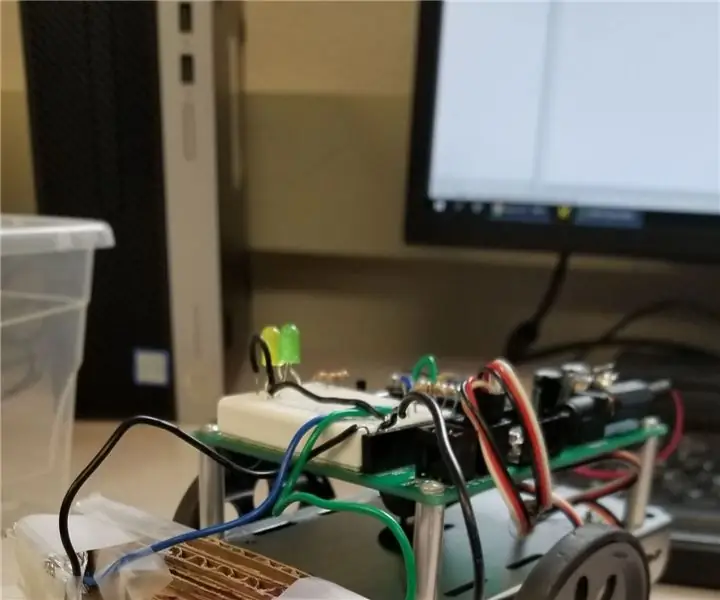

3D tlačená RC ovládaná nádrž !!: 8 krokov (s obrázkami)

3D tlačená RC ovládaná nádrž !!: Už ste niekedy chceli mať diaľkovo ovládané vozidlo, ktoré môže ísť mimo cesty a dokonca sa môžete pozerať aj z kamery prvej osoby, potom je tento tank pre vás úžasný. Pásy na nádrži umožňujú vynikajúcu priľnavosť pri jazde v teréne ako špina

3D tlačená makro klávesnica Arduino: 6 krokov (s obrázkami)

3D tlačená makro klávesnica Arduino: Toto bol môj prvý projekt, ktorý pracoval s Arduino Pro Micro. Môžete ho použiť v chate Zoom alebo Discord napríklad na prepínanie stlmenia, prepínanie videa alebo zdieľanie obrazovky. Okrem toho ho môžete naprogramovať tak, aby otváral často používané programy na vašom

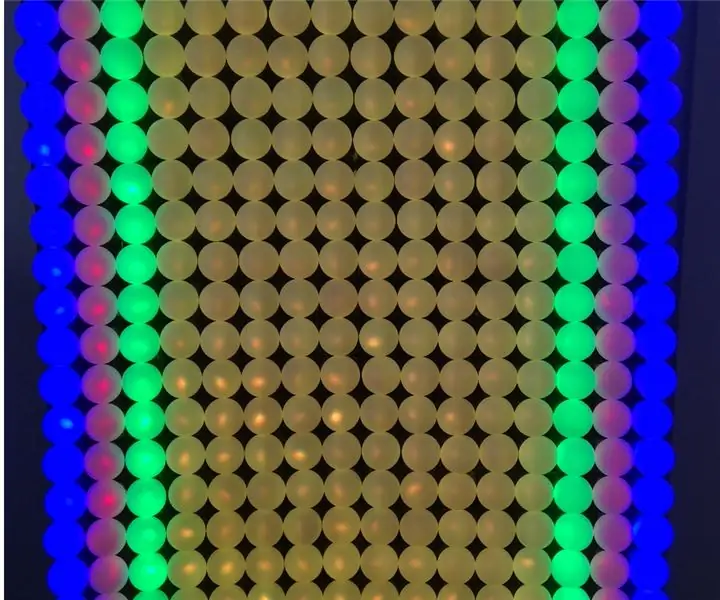

3D tlačená modulárna stena LED: 6 krokov (s obrázkami)

3D tlačená modulárna LED stena: Takto veľmi jednoducho vyrobíte LED stenu pomocou 3D tlačených modulov, 12 mm LED svetiel WS2812 a 38 mm pingpongových loptičiek. Výroba mechanickej konštrukcie bola však veľmi komplikovaná. Namiesto toho som navrhol 3D modulárny systém. Každý modul má rozmery 30 x 30 cm a

Mikro Wifi ovládaná 3D tlačená 3D FPV helikoptéra: 7 krokov (s obrázkami)

Mikro Wifi ovládaná 3D tlačená 3D FPV koptéra: Po mojich prvých dvoch pokynoch „WifiPPM“a " Lowcost 3d Fpv kamera pre Android " Chcem ukázať svoju mikro kvadrokoptéru s pripojenými oboma zariadeniami. Nepotrebujete k tomu žiadne ďalšie zariadenia, ako napríklad RC vysielač alebo okuliare FPV.