Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:58.

- Naposledy zmenené 2025-01-23 15:05.

STOP !! PREČÍTAJTE SI TOTO PRVÉ !!! Toto je záznam projektu, ktorý je stále vo vývoji, neváhajte a ponúknite podporu.

Mojim konečným cieľom je, aby sa tento typ motora/alternátora mohol stať parametrizovaným dizajnom s otvoreným zdrojovým kódom. Užívateľ by mal byť schopný zadať niektoré parametre, ako napríklad krútiaci moment, rýchlosť, prúd, volty/otáčky za minútu, bežné veľkosti magnetov a pravdepodobne dostupné miesto, a mala by sa vygenerovať séria 3D tlačiteľných súborov.stl a.dxf.

To, čo som urobil, je vytvorenie platformy, ktorá dokáže overiť simulovaný dizajn a ktorý potom môže komunita vyvinúť na optimálnejšie zariadenie.

Čiastočne je to jeden z dôvodov, prečo som to nastavil pomocou dynamometra. Dynamometer meria krútiaci moment a rýchlosť, aby bolo možné merať hp alebo hriadele Watt. V tomto prípade som postavil alternátor s priechodným stacionárnym hriadeľom, čo uľahčuje nastavenie systému dynamometra, a tak ho možno nakonfigurovať tak, aby bol poháňaný ako motor pomocou RC ESC (dúfam), a meral sa krútiaci moment na výstupe, ako aj na rýchlosti, V a ampéroch, čo umožňuje určiť účinnosť motora.

Na moje účely môže byť poháňaný motorom s premenlivými otáčkami (prebytok z akumulátorovej vŕtačky s redukovaným prevodom) a meraným vstupným krútiacim momentom hriadeľa, ako aj výstupom V a zosilňovača, čo umožňuje generovanie skutočnej účinnosti a očakávaným zaťažením turbíny. simulovať.

V tomto režime dúfam, že použijem RC ESC schopný regeneratívneho brzdenia a možno Arduino na ovládanie záťaže, ktorú môj VAWT nesie, aby sa dosiahlo MPPT (Multi Power Point Tracking).

MPPT sa používa v riadení slnečnej a veternej turbíny, ale vo vetre je to trochu iné. Pri veternej energii je veľkým problémom to, že keď sa rýchlosť vetra zdvojnásobí z 10 km/h na 20 km/h, energia dostupná z vetra sa zvýši o kocku, teda 8 -krát. Ak bolo k dispozícii 10 W pri rýchlosti 10 km/h, potom je k dispozícii 80 W pri rýchlosti 20 km/h. Je skvelé mať viac energie, ale výkon alternátorov sa zdvojnásobuje iba vtedy, keď sa zdvojnásobí rýchlosť. Ak teda máte perfektný alternátor pre vietor s rýchlosťou 20 km/h, jeho zaťaženie môže byť také silné, že pri rýchlosti 10 km/h sa ani nespustí.

Čo robí MPPT, je použiť pevný polovodičový prepínač, na veľmi rýchle odpojenie a opätovné pripojenie alternátora. Umožňuje vám nastaviť, koľko zaťaženia unesie alternátor, a Multi, MPPT, znamená, že môžete nastaviť rôzne zaťaženia pre rôzne rýchlosti.

Je to veľmi užitočné, pretože všetky typy turbín zbierajú svoju maximálnu energiu, keď je zaťaženie prispôsobené dostupnej energii alebo rýchlosti vetra.

SO

Toto nie je recept, aj keď sa domnievam, že by sa dal skopírovať z toho, čo som zverejnil, a rád poskytnem ďalšie informácie, ale navrhujem, že najlepšou možnosťou by bolo navrhnúť mi vylepšenia pred skončením súťaže o obvody a snímače., aby som mohol zvážiť, reagovať a prípadne zlepšiť tento pokyn.

Budem pokračovať v aktualizácii, revidovaní a pridávaní informácií, takže ak je to teraz zaujímavé, budete sa chcieť o chvíľu znova prihlásiť, ale dúfam, že toho stihnem naozaj veľa, kým sa súťaž senzorov skončí 29. a 19. júla.

Tiež nie som nijako zvlášť spoločenská šelma, ale občas ma potľapká po pleci, a to je jeden z dôvodov, prečo som tu:-) Povedzte mi, či vás baví moja práca a chcete ju vidieť viac prosím:-)

Tento projekt vznikol, pretože som chcel kontrolovateľné zaťaženie na testovanie svojich návrhov turbín a chcel som, aby bol ľahko reprodukovateľný, aby ho mohli používať aj ostatní. Za týmto účelom som sa obmedzil na navrhnutie niečoho, čo by bolo možné vytvoriť iba s tlačiarňou FDM, bez potreby ďalších obrábacích strojov. Zdá sa, že nie je veľa komerčných produktov, ktoré by napĺňali potrebu vysokého krútiaceho momentu, nízkych otáčok a neklesajúceho alternátora, aj keď niekoľko z nich je z Číny. Vo všeobecnosti nie je veľký dopyt, pretože prevodové systémy sú také lacné a elektrina je tak lacná.

To, čo som chcel, bolo niečo, čo produkovalo približne 12 V pri 40-120 ot / min a približne 600-750 W pri 120-200 ot / min. Tiež som chcel, aby bol kompatibilný s lacnými 3fázovými regulátormi PMA zo sveta RC (elektronické regulátory rýchlosti ESC). Poslednou požiadavkou bolo, aby to bol výstupný bežec (puzdro alebo plášť s magnetmi sa otáča, zatiaľ čo hriadeľ so statorom je nepohyblivý), s hriadeľom, ktorý prechádza celou skrinkou skrine, a statorom, ktorý sa upína na hriadeľ.

Tento pokyn je nedokončenou prácou a uverejňujem ho, aby ľudia získali prehľad o procese, nie tak veľmi, pretože si myslím, že by ho mali skopírovať. Kľúčovou vecou, ktorú by som zmenil, je, že drôtená podložná doska, ktorú som postavil, nie je dostatočne silná, aby správne usmerňovala magnetické polia okolo prstenca, takže zo zadu sa míňa veľké množstvo magnetického toku zaplateného v týchto magnetoch. Keď prerobím dizajn, ktorý budem čoskoro robiť, pravdepodobne by som to urobil s magnetickými podpornými doskami ako s oceľovými doskami rezanými cnc. Oceľ by bola dosť lacná, oveľa silnejšia a zjednodušila by väčšinu tejto stavby. Bolo zaujímavé robiť kompozity FDM/drôt/sadra, ako som tu ilustroval, a pri PLA naplnenej železom by to bolo tiež iné. Rozhodol som sa však, že chcem niečo, čo skutočne vydrží, teda oceľové plechy.

V tejto verzii som dosiahol značný pokrok, ktorý budem používať na testovanie tohto VAWT. Z hľadiska výkonu nízkeho napätia tam ešte nie som. Myslím, že môj výkon/krútiaci moment je na správnom ihrisku, budem sa priebežne aktualizovať, ale v tomto momente má to, čo mám, veľkú šancu byť ovládateľným zaťažením, ktoré potrebujem. Keď je skrat, zdá sa, že je schopný poskytnúť značný odpor krútiaceho momentu, viac než dosť na testovanie turbíny. Potrebujem založiť kontrolovanú banku odporu a mám priateľa, ktorý mi s tým pomáha.

Stručne sa budem venovať jednej veci-ako mnoho ľudí, aj ja mám niekoľko rokov 3D tlačiareň (FDM využívajúca PLA), z ktorej som si užil 20-30 kg. Často to považujem za frustrujúce, pretože časti akejkoľvek veľkosti/sily sú buď drahé a tlačia sa veľmi pomaly, alebo sú lacné, rýchle a tenké.

Viem, koľko tisíc týchto 3D tlačiarní je tam vonku a často nerobia nič, pretože výroba užitočných súčiastok trvá dlho alebo stojí príliš veľa. Prišiel som so zaujímavým riešením na silnejšie rýchlejšie diely z tej istej tlačiarne a PLA.

Hovorím tomu „liata štruktúra“, kde sú tlačené objekty (tvorené 1 alebo viacerými tlačenými časťami a niekedy ložiskami a hriadeľmi) vyrobené z dutín navrhnutých na naliatie plných tvrdnúcej tekutej náplne. Samozrejme, niektoré zo zrejmých možností naliatej náplne by boli niečo ako epoxid naplnený sklenenými vláknami nasekanými na krátke pramene, ktoré by bolo možné použiť pre zostavy s vysokou pevnosťou a nízkou hmotnosťou. Skúšam aj niektoré nižšie náklady, ekologickejšie nápady. Druhou stranou tejto zostavy „naliatej štruktúry“je, že dutina alebo prázdnota, ktorú budete vyplňovať, môže mať vysoké ťahové prvky s malým priemerom, navlečené vopred natiahnuté na vytlačenej „forme/zátke“, ktorá vytvára výslednú štruktúru. kompozit v materiáloch a štruktúre, časť z namáhanej kože (plášť PLA), ale s jadrom s vysokou pevnosťou v tlaku, ktoré obsahuje tiež prvky s vysokou pevnosťou v ťahu. Urobím druhý pokyn, ktorý to predstaví, takže o tom budem hovoriť tu, len aby som priblížil, ako sa to týka tejto stavby.

Krok 1: Zoznam materiálov a postup

PMA sa skladá z 3 zostáv, z ktorých každá obsahuje alebo používa rôzne diely a materiály.

Zhora (strana ložiska) nadol (strana statora), 1. Nosič ložísk a horné ložiskové pole

2. Stator

3. Dolné pole magnetov

1. Nosič ložísk a horné magnetické pole

Na tento účel som použil 3D tlačené diely uvedené vyššie

- 150 mm 8 -pólový horný mag a ložiskový držiak CV5.stl,

- vnútorná doska na strane ložiska

- vonkajšia doska ložiskovej strany

- 1 "ID vyrovnávacie ložisko (ako sa používa v štandardných blokoch vankúšov ++ pridať internetový odkaz),

- 25 'z 24 g pozinkovaného oceľového drôtu

- 15 'z 10 g pozinkovaného oceľového drôtu

- 2 kotúče hrubej oceľovej vlny

Voliteľne by mohol byť ťažký oceľový drôt a oceľová vlna nahradené oceľovými podkladovými doskami, rezané laserom / vodným lúčom alebo môže byť možná 3D tlačená magnetická podložná doska (ale ťažký oceľový drôt je stále dobrý nápad, pretože odoláva plastickým deformáciám čas). Skúsil som odliať podložnú dosku epoxidom naplneným práškom oxidu železa a mal som nejaký úspech. Zlepšenie väzby toku medzi magnetmi v poli laterálne pomocou účinnejšej podpornej dosky by malo zvýšiť napätie pri nižších otáčkach. Je tiež dobré mať na pamäti, že toto je hlavný konštrukčný prvok a zadná doska prenáša sily z magnetov na zdvíhacie stĺpiky. Magnetické sily ťahajúce dosky k sebe môžu byť stovky libier a sily sa exponenciálne zvyšujú (kocky, na tretiu mocnosť), keď sa dosky dostávajú blízko seba. To môže byť veľmi nebezpečné a je potrebné dávať pozor na nástroje a akékoľvek iné predmety, ktoré môžu byť priťahované k zostavenej doske alebo k jej zadnej časti!

Na vinutia som použil asi 300 stôp 24g potiahnutého magnetického drôtu, ktorý podrobne pokryjem neskôr.

Krok 2: Výroba magnetických platní

V tomto alternátore axiálneho toku používam na minimalizáciu ozubenia a maximalizáciu výkonu dve magnetické polia, jedno na každej strane statorových cievok. To znamená, že nie je potrebné žiadne magnetické jadro na ťahanie magnetického poľa medenými vinutiami, ako to robí väčšina geometrií motor/alt. Existuje niekoľko návrhov axiálneho toku, ktoré používajú ruské jadrá, a v budúcnosti môžem skúsiť niektoré experimenty týmto spôsobom. Chcel by som vyskúšať nejaký 3D tlačiteľný materiál naplnený železom.

V tomto prípade som zvolil 8pólové pole magnetov v približne 150 mm kruhu s použitím magnetov vzácnych zemín 1 palcov x 1 palcov x 0,25 palcov. Táto veľkosť mala zaistiť, aby sa všetky diely zmestili na tlačové lôžko s rozmermi 210 mm x 210 mm. Všeobecne som tento alternátor najskôr dimenzoval tak, že som pochopil, že čím väčší priemer, tým lepšie z hľadiska voltov na otáčku za minútu, takže bol taký veľký, ako by sa pohodlne zmestilo do mojej tlačiarenskej postele. Pre informáciu, existuje viac dôvodov, prečo je lepšie lepšie: väčší priestor pre magnety, čím ďalej sú magnety od stredu, tým rýchlejšie cestujú a je tu aj viac priestoru pre meď! Všetky tieto veci sa môžu rýchlo sčítať! Dospel som však k záveru, že v tomto rozsahu veľkostí je konvenčný systém toku môže byť lepšou domácou stavbou. Malé rotory nemajú veľa miesta a veci môžu byť celkom tesné, najmä ak robíte priechodný hriadeľ, ako som to urobil v tomto dizajne. Tiež ak je váš magnet (radiálna dĺžka) je vzhľadom na priemer vášho rotora malý, ako v tomto (magnet s priemerom približne 6 palcov až 1 palcom), potom je vietor Je to trochu zvláštne, pretože vinutie vnútorného konca je len asi 1/2 dĺžky vonkajšieho.

Späť k inštrukcii! Magnetické dosky tohto alternátora som zostavil tak, že najskôr prilepím magnetickú platňu (zelenú) k červenej prírube/podložnej doske. Magnetickú dosku som potom položil na niekoľko tenkých vrstiev preglejky (hrubých asi 0,75 palca) a obidve som položil na ťažký oceľový plech, aby magnety mohli upnúť zostavu na miesto. Potom som navinul oceľový drôt na zadná strana magnetických dosiek. Nešlo to celkom tak, ako som dúfal. Silné magnetické pole ťahalo drôt smerom k stredu magnetov a mne sa nedarilo ohýbať každý rad drôtu, aby dokonale zodpovedal ďalšiemu miestu Dúfal som, že môžem len navinúť drôt dovnútra a magnetický tok ho uzamkne. Potom som skúsil prestrihnúť krúžky z drôtu a bolo to lepšie, ale stále ďaleko od toho, čo som dúfali sme, že získame peknú konzistentnú podkladovú dosku z drôtu. Sú možné komplexnejšie spôsoby, ako to dosiahnuť, a možno by to stálo za experimentovanie v budúcnosti. Tiež som sa pokúsil použiť ako podkladovú dosku alebo tavidlo oceľovú vlnu zhutnenú v magnetickom poli. Zdá sa, že to funguje, ale skutočná hustota železa sa nezdala byť príliš vysoká, takže som di neskúšal som jeho účinnosť, čiastočne preto, že som veril, že drôtová štruktúra je dôležitá pre mechanické zaťaženie magnetových platní. Oceľová vlna môže tiež stáť za budúce skúmanie, avšak oceľové platne rezané vodným lúčom sú pravdepodobne ďalšou možnosťou, ktorú vyskúšam.

Ďalej som vzal oranžovú 3D tlačenú časť a prevliekol som okolo nej drôt a okolo neho, podľa toho, čo sa mi zdalo ako smery najvyššieho zaťaženia, skrutka ku skrutke a skrutka k stredu niekoľkokrát v každom rohu. Tiež som ho navinul okolo otvorov pre skrutky, kde všetky závitové tyče prechádzajú ako podperné stĺpiky, aby sa udržal a upravil rozstup medzi doskami.

Potom, čo som sa presvedčil, že magnetická doska a príruba sú dostatočne dobré a oranžová zadná doska bola uspokojivo navlečená výstužným drôtom, spojil som tieto dve lepidlom. Je potrebné postupovať opatrne, pretože tento spoj lepidla bude musieť byť vodotesný alebo uzavretý. Prvé dva krát som mal netesnosti a je to neporiadok, vyhodí sa veľa sadry a je to viac stresu, ako potrebujete. Odporúčam ponechať si okolo seba modrú lepivku alebo inú žuvačku, ako napríklad trvalé lepidlo, aby rýchlo unikol. Akonáhle sú diely spojené, vyplňte výstužný materiál podľa vášho výberu. Použil som tvrdú omietku, upravenú lepidlom PVA. Omietka by mala dosiahnuť tlak 10 000 psi, ale nie veľké napätie (teda drôt). Chcel by som skúsiť epoxid s posekaným sklom a cabosilom alebo betón a prímesi.

Šikovná vec na sadre je, že akonáhle sa nakopne, máte dosť času, keď je tvrdá, ale krehká a netesnosti alebo škvrny sa dajú ľahko zoškrabať alebo zraziť.

V tomto prevedení sú dve magnetické platne. Jeden má ložisko, štandardnú 1 vyrovnávaciu jednotku vankúšového bloku. Svoje som zatlačil do magnetického poľa na začiatku. Pre aplikáciu, pre ktorú som ho navrhol, bude druhé ložisko umiestnené v turbíne nad alternátorom, takže som Použilo sa iba jedno samonastavovacie ložisko. Na konci to bola trocha bolesti. Tieto časti bolo možné tiež zostaviť s každou magnetickou doskou s ložiskom, ak by boli výstupné vodiče zo statora vedené vnútorne cez namontovaný hriadeľ. To by znamenalo umožňujú namontovať protibežne sa otáčajúce vrtule na spoločný, neotáčavý hriadeľ/rúrku.

Krok 3: Vytvorenie statora

V súlade s mojou témou pokúšania sa vysvetliť, čo som urobil a prečo sa to vtedy zdalo ako dobrý nápad, bude stator vyžadovať trochu viac priestoru.

V PMA sú vinutia spravidla stacionárne, zatiaľ čo magnetické zostavy sa otáčajú. Nie je to vždy tak, ale takmer vždy. V zostave axiálneho toku, s porozumením základného „pravidla pravej ruky“, sa rozumie, že každý vodič, ktorý sa stretne s rotujúcim magnetickým poľom, bude mať medzi koncami drôtu generovaný prúd a napätie, pričom množstvo užitočného prúdu je proporcionálne do smeru poľa. Ak sa pole pohybuje rovnobežne s drôtom (napr. V kruhu okolo osi otáčania), nevygeneruje sa žiadny užitočný prúd, ale budú sa vytvárať značné vírivé prúdy, ktoré odolávajú pohybu magnetov. Ak drôt prebieha kolmo, dosiahne sa najvyššie napätie a prúdový výstup.

Ďalšou generalizáciou je, že priestor v statore, cez ktorý magnetický tok prechádza počas otáčania, pre maximálny výstupný výkon by mal byť vyplnený čo najväčším počtom radiálne položených medi. Toto je problém pre systémy s axiálnym tokom s malým priemerom, pretože v tomto prípade je plocha dostupná pre meď v blízkosti hriadeľa zlomkom plochy na vonkajšom okraji. Je možné získať 100% medi v najvnútornejšej oblasti, s ktorou sa stretáva magnetické pole, ale v rámci tejto geometrie sa dostanete iba na 50% na vonkajší okraj. To je jeden z najsilnejších dôvodov, prečo sa držať bokom od návrhov axiálnych tokov, ktoré sú príliš malé.

Ako som už povedal, tento návod nie je o tom, ako by som to urobil znova, ale skôr o poukázaní v niektorých smeroch, ktoré sa zdajú sľubné, a o predvádzanie niektorých výmoľov, ktoré je možné na tejto ceste dosiahnuť.

Pri navrhovaní statora som chcel, aby bol čo najpružnejší z hľadiska výkonu voltov na otáčky za minútu, a chcel som, aby bol trojfázový. Aby bola maximálna účinnosť, prostredníctvom minimalizácie generovaných vírivých prúdov, každá „noha“(každá strana cievky by sa mala chápať ako „noha“) by mala naraziť iba na jeden magnet súčasne. Ak sú magnety blízko seba alebo sa dotýkajú, ako je to v prípade mnohých vysokovýkonných motorov na diaľkové ovládanie, v priebehu času, keď „noha“prechádza obrátením magnetického toku, sa vyvinú výrazné vírivé prúdy. V motorových aplikáciách na tom až tak nezáleží, pretože cievka je napájaná regulátorom, keď je na správnom mieste.

Magnetické pole som dimenzoval s ohľadom na tieto koncepty. Osem magnetov v poli má každý 1 palec a priestor medzi nimi je 1/2 palca. To znamená, že magnetický segment je dlhý 1,5 palca a má priestor na 3 x 1/2 „nohy“. Každá „noha“je fázou, takže v každom bode jedna noha vidí neutrálny tok, zatiaľ čo ostatné dve vidia vzostupný a klesajúci tok. Perfektný trojfázový výstup, aj keď tým, že neutrálnemu bodu poskytne toľko priestoru (aby sa minimalizovali vírivé prúdy) a pomocou štvorcových (alebo koláčových) magnetov, tok skoro vrcholí, zostáva vysoký a potom rýchlo klesá na nulu. Tento typ výstupu sa myslím nazýva lichobežníkový a môže byť pre niektoré ovládače, ktorým rozumiem, ťažký. 1 okrúhle magnety v tom istom zariadení by poskytli viac skutočnej sínusovej vlny.

Tieto alternátory vyrobené doma boli spravidla postavené pomocou „cievok“, zväzkov drôtu v tvare šišky, kde každá strana šišky je „noha“a množstvo cievok je možné spojiť dohromady, sériovo alebo paralelne. Koblihy sú usporiadané do kruhu a ich stredy sú zarovnané so stredom dráhy magnetu. Funguje to, ale existujú určité problémy. Jeden problém je, že pretože vodiče nie sú radiálne, veľká časť vodiča neprechádza v uhle 90 stupňov k magnetickému poľu, takže sa generujú vírivé prúdy, ktoré sa v cievke javia ako teplo a odpor voči otáčaniu v magnetickom poli. Ďalším problémom je, že pretože vodiče nie sú radiálne, nezbalujú sa tak pekne. Výstup je priamo úmerný množstvu drôtu, ktoré sa vám zmestia do tohto priestoru, takže výkon je znížený neradiálnymi „nohami“. Aj keď by to bolo možné a niekedy sa to robí v komerčných prevedeniach, navinutie cievky s radiálnymi „nohami, spojenými hore a dole, vyžaduje 2x viac koncového vinutia ako hadovité vinutie, kde je vrchol jednej nohy spojený s vrcholom nasledujúcu vhodnú nohu, a potom sa spodok tejto nohy spojí s ďalšou vhodnou nohou a tak ďalej a ďalej.

Ďalším veľkým faktorom alternátorov axiálneho toku tohto typu (rotujúce magnety nad a pod statorom) je medzera medzi doskami. Toto je vzťah medzi kockami a zákonmi, pretože keď vzdialenosť medzi platňami zmenšíte o 1/2, hustota magnetického toku sa zvýši 8 -krát. Čím tenší môžete svoj stator vyrobiť, tým lepšie!

S ohľadom na to som vyrobil navíjací prípravok so 4 lalokmi, nastavil som systém na odmeranie asi 50 stôp drôtových drôtov a 6 -krát som prípravok omotal, čím som vytvoril zväzky drôtov s priemerom asi 6 mm. Tieto som nasadil na modrý rozperný krúžok a uviazal ich cez otvory tak, aby konce drôtu vyšli zozadu. Nebolo to ľahké. Trochu mi pomohlo, keď som zväzky opatrne zalepil páskou, aby neboli voľné, a dal som si načas a pomocou hladkého nástroja na tvarovanie dreva zatlačil drôty na miesto. Akonáhle boli všetky zviazané na svojom mieste, modrý rozperný krúžok bol umiestnený do najväčšej zo svetlo zelených formovacích vaní a pomocou tmavozeleného nástroja na tvarovanie donutov na druhej strane svetlo zelenej vane bol opatrne pritlačený na plocho. lavicový zverák. Táto tvarovacia vaňa má drážku, v ktorej sedia zákruty viazacieho drôtu. To vyžaduje čas a trpezlivosť, keď opatrne otáčate asi o 1/5 otáčky, tlačíte, otáčate a pokračujete. To vytvára disk plochý a tenký a súčasne umožňuje stohovanie koncových vinutí. Môžete si všimnúť, že moje 4 laločnaté vinutie má rovné „nohy“, ale vnútorné a vonkajšie spojenie nie je okrúhle. To im malo uľahčiť skladanie. Tak dobre to nevyšlo. Ak by som to robil znova, nechal by vnútorné a vonkajšie koncové vinutia sledovať kruhové dráhy.

Potom, čo bol plochý a tenký a okraje boli zabalené, som okolo okraja navinul plochú stužku, aby sa zhutnil, a ďalšiu hore, dole a okolo každej nohy a potom aj na tú vedľa. Akonáhle to urobíte, môžete odstrániť viazacie drôty a prejsť na menšiu lisovaciu vaňu, vrátiť sa k zveráku a stlačiť ho čo najtenšie a najrovnejšie. Akonáhle je plochý, vyberte ho z lisovacej vane. Namiesto zložitého postupu opatrného voskovania a nanášania foriem týmto spôsobom na uvoľňovacie zmesi spravidla používam niekoľko vrstiev strečového obalu (z kuchyne). Na dno formy položte niekoľko vrstiev a položte sklolaminát na strečový obal. Potom pridajte montážnu trubicu statora, ktorá sa hodí k hornej časti svetlo zelenej formovacej vane, ale má medzi sebou vrstvu napínacieho obalu a sklolaminátu. Potom pridajte vinutie statora späť na miesto, aby stlačilo strečový obal a sklolaminát a zaistilo montážnu trubicu statora na mieste. Potom sa vráťte do zveráka a znova stlačte ploché tlačidlo. Akonáhle dobre zapadne do vane, so strečovým obalom a sklolaminátom vloženým dovnútra, potom sa pridá tkanina zo sklenených vlákien (s otvorom v strede pre montážnu trubicu statora).

Teraz je pripravený na nalievanie spojovacieho materiálu, bežne sa používa epoxidová alebo polyesterová živica. Predtým, ako to urobíte, je dôležitá starostlivá príprava, pretože akonáhle začnete s týmto procesom, nemôžete skutočne prestať. Použil som 3D tlačenú základnú dosku, ktorú som predtým vyrobil, s 1 "otvorom v strede a plochou doskou okolo nej. Použil som 16" kus 1 "hliníkovej trubice, na ktorú sa zmestí rúrka na upevnenie statora držané kolmo na plochú dosku. Zelená formovacia vaňa, vinutie statora a montážna trubica statora boli zosunuté, aby sedeli na plochej doske. Pred zmiešaním epoxidu som najskôr pripravil 4 kusy zmršťovacej fólie a opatrne položil 5. kus na tmavozelená šiška, takže bude mať na tvári minimálne vrásky proti vinutiu statora. Po zmiešaní epoxidu a naliatí na tkaninu zo sklenených vlákien som potom opatrne položil strečový obal okolo 1 "trubice a položil som zelenú. na ňom tvoriaci prstenec. Tiež som pripravil pár starých brzdových rotorov, ktoré dali trochu váhy, a pekne sadol na zelenú formujúcu sa šišku. Potom som položil obrátený hrniec na brzdové rotory a na vrch hrnca som naskladal asi 100 libier vecí. Nechal som to 12 hodín a vyšlo to asi 4-6 mm hrubé.

Krok 4: Testovanie a senzory

Existuje niekoľko merateľných vstupov a výstupov z alternátora a ich zmeranie súčasne nie je jednoduché. Mám veľké šťastie, že mám nástroje od Vernieru, ktoré to veľmi uľahčujú. Vernier vyrába produkty na úrovni vzdelávania, ktoré nie sú certifikované na priemyselné použitie, ale sú veľmi užitočné pre experimentátorov, ako som ja. Používam záznamník údajov Vernier s rôznymi senzormi plug and play. Na tomto projekte používam Hallove sondy prúdu a napätia na meranie výstupu alternátora, optický senzor na udávanie otáčok alternátora a silomer na meranie vstupu krútiaceho momentu. Všetky tieto nástroje sú vzorkované asi 1 000 -krát za sekundu a zaznamenané do môjho prenosného počítača pomocou záznamníka Vernier ako zariadenia AD passthrough. Na mojom prenosnom počítači môže príslušný softvér vykonávať výpočty v reálnom čase na základe vstupov, ktoré kombinujú údaje o krútiacom momente a rýchlosti a poskytujú vstupný výkon hriadeľa v reálnom čase vo wattoch a výstupné údaje v reálnom čase vo elektrických wattoch. S týmto testovaním nekončím a pomohol by mi príspevok niekoho, kto má lepšie porozumenie.

Mám problém s tým, že tento alternátor je skutočne vedľajším projektom, a preto mu nechcem venovať príliš veľa času. Ako to je, myslím, že to môžem použiť na regulovateľné zaťaženie pre môj výskum VAWT, ale nakoniec by som chcel pracovať s ľuďmi na jeho zdokonalení, aby bolo mojou turbínou účinnou zhodou.

Keď som pred zhruba 15 rokmi začal s výskumom VAWT, zistil som, že testovanie VAWT a ďalších hybných síl je komplexnejšie, ako si väčšina ľudí uvedomuje.

Primárnym problémom je, že energia zastúpená v pohybujúcej sa tekutine je exponenciálna k rýchlosti pohybu. To znamená, že keď zdvojnásobíte rýchlosť toku, energia obsiahnutá v prúde sa zvýši 8x (kocka). To je problém, pretože alternátory sú lineárnejšie a vo všeobecnosti platí, že ak zdvojnásobíte otáčky alternátora, získate zhruba dvojnásobok wattov.

Tento zásadný nesúlad medzi turbínou (zariadenie na zhromažďovanie energie) a alternátorom (výkon hriadeľa na užitočnú elektrickú energiu) sťažuje výber alternátora pre veternú turbínu. Ak pre svoju veternú turbínu zvolíte alternátor, ktorý bude generovať najväčší dostupný výkon pri vetre s rýchlosťou 20 km/h, pravdepodobne sa ani nezačne otáčať, pokiaľ nie je rýchlosť 20 až 25 km/h, pretože zaťaženie turbíny z alternátora bude príliš vysoké.. Pri tomto zápase alternátora, keď je vietor nad 20 km, turbína nielenže zachytí iba zlomok energie dostupnej vo vetre s vyššou rýchlosťou, turbína môže prekročiť rýchlosť a poškodiť sa, pretože zaťaženie dodávané alternátorom nie je vysoké. dosť.

V poslednom desaťročí sa riešenie stalo ekonomickejším kvôli poklesu cien riadiacej elektroniky. Namiesto snahy zosúladiť rozsah otáčok projektant vypočíta maximálnu rýchlosť, pri ktorej má zariadenie pracovať, a zvolí alternátor na základe množstva energie a ideálnych otáčok pre turbínu pri tejto rýchlosti alebo o niečo vyššie.. Tento alternátor, ak je pripojený k svojmu zaťaženiu, by za normálnych okolností poskytoval príliš nízky krútiaci moment v pásme nízkych otáčok a preťažená turbína nezachytí všetku energiu, ktorú by mohla mať, ak by bola správne zaťažená. Na vytvorenie správneho zaťaženia je pridaný regulátor, ktorý na chvíľu odpojí alternátor od elektrického zaťaženia, čo umožní turbíne zrýchliť na správnu rýchlosť a alternátor a záťaž sa znova pripoja. Hovorí sa tomu MPPT (Multi Power Point Tracking). Regulátor je naprogramovaný tak, že pri zmene otáčok turbíny (alebo pri zvýšení napätia alternátora) bude alternátor pripojený alebo odpojený, tisíckrát za sekundu alebo podobne, aby zodpovedal zaťaženiu naprogramovanému pre túto rýchlosť alebo napätie.

Odporúča:

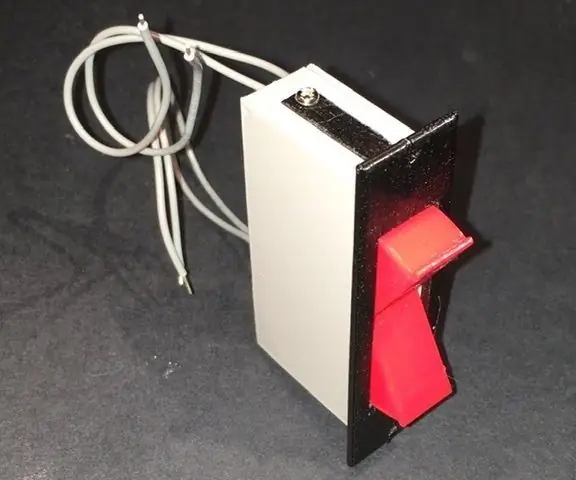

Väčšinou 3D tlačený kolískový spínač: 4 kroky (s obrázkami)

Väčšinou 3D tlačený kolískový spínač: Instructable je ďalším prieskumom toho, čo je možné dosiahnuť pokorným magnetickým jazýčkovým spínačom a niekoľkými neodymovými magnetmi. Doteraz som pomocou jazýčkových spínačov a magnetov navrhol nasledujúce: Rotačný spínač Posuvný spínač Push Bu

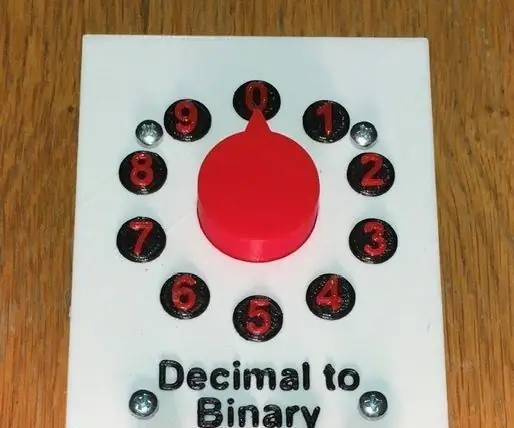

Väčšinou 3D tlačený binárny kodér: 4 kroky (s obrázkami)

Väčšinou 3D tlačený binárny kodér: Kodér prevádza informácie z jedného formátu alebo kódu do druhého. Zariadenie uvedené v tomto návode bude prevádzať iba desatinné čísla 0 až 9 na ich binárne ekvivalenty. Tu uvedené koncepty je však možné použiť na vytvorenie

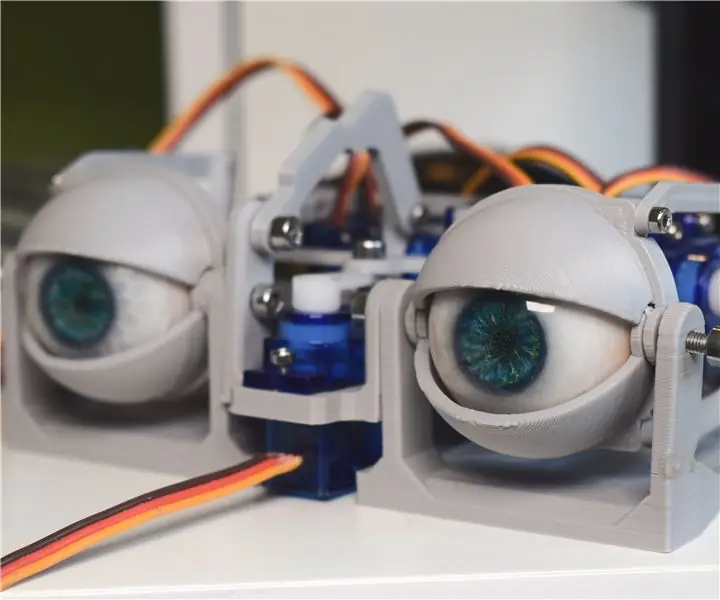

Zjednodušený 3D tlačený mechanizmus Animatronic s dvojitým okom: 4 kroky (s obrázkami)

Zjednodušený 3D tlačený mechanizmus Animatronic s dvojitým okom: Keďže som v minulosti vybudoval jednoduchý mechanizmus s jedným okom, chcel som vylepšiť dizajn a tiež ho sprístupniť komunite tvorcov. Aktualizovaná zostava používa diely, ktoré je možné ľahko kúpiť online, a takmer všetky súčasti

3D tlačený akustický dok V1: 4 kroky (s obrázkami)

3D tlačený akustický dok V1: V poslednom čase som počúval veľa podcastov, takže som hľadal metódy na zosilnenie zvuku tak, aby som ho počul jasne a na diaľku. Doteraz som zistil, že z telefónu môžem získať ďalší objem, keď ho položím na zem oproti

3D tlačený mesiac RBG ovládaný pomocou Blynka (iPhone alebo Android): 4 kroky (s obrázkami)

3D tlačený mesiac RBG ovládaný pomocou Blynka (iPhone alebo Android): Jedná sa o 3D vytlačený mesiac so stojanom. Postavený s RGB LED pásom s 20 LED diódami pripojenými k arduino uno a naprogramovaným na ovládanie pomocou blynk. Arduino je potom možné ovládať prostredníctvom aplikácie z blynk na iPhone alebo Android