Obsah:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:58.

- Naposledy zmenené 2025-06-01 06:10.

FSP200 je 6-osový inerciálny merací procesor, ktorý poskytuje výstup smeru a smeru. Vykonáva fúziu akcelerometra a gyro senzorov pre stabilné a presné smerovanie a smer. FSP200 je vhodný na použitie v robotických výrobkoch, ako sú spotrebné výrobky na čistenie podláh, záhradné a trávnikové roboty, čističe bazénov a trhy pohostinstva a medicíny. Asistent robot.

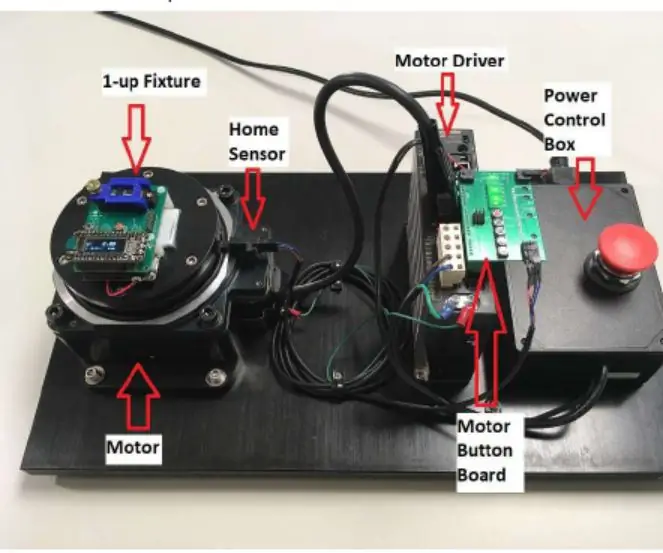

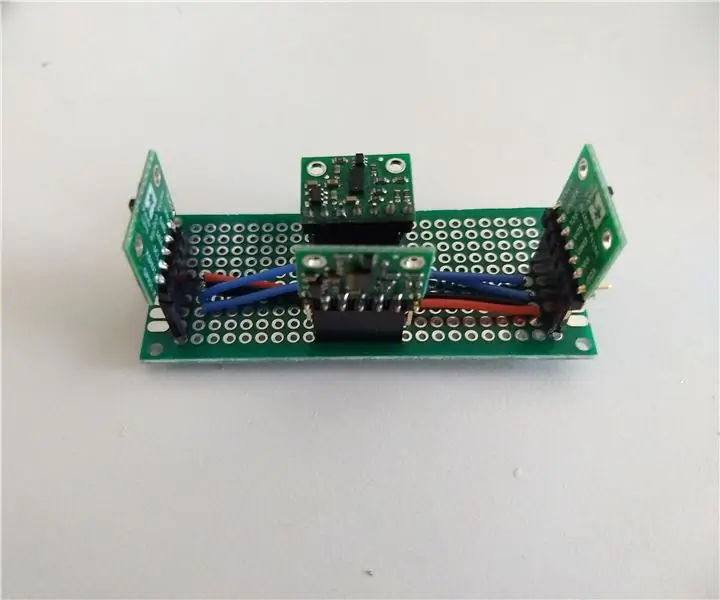

Tu uvádzame proces továrnej kalibrácie a testovania aplikácie výskumu a vývoja továrne na snímače FSP200 vyrábanej spoločnosťou Shanghai Runxin Technology. Proces kalibrácie modulu FSP200 vo výrobnom závode Jednoduchý kalibračný systém pozostáva z jednej sady upínacích prípravkov, motorov, motorových pohonov, senzorov polohy domova, tlačidiel motora a ovládačov napájania, ako je znázornené na obrázku 1.

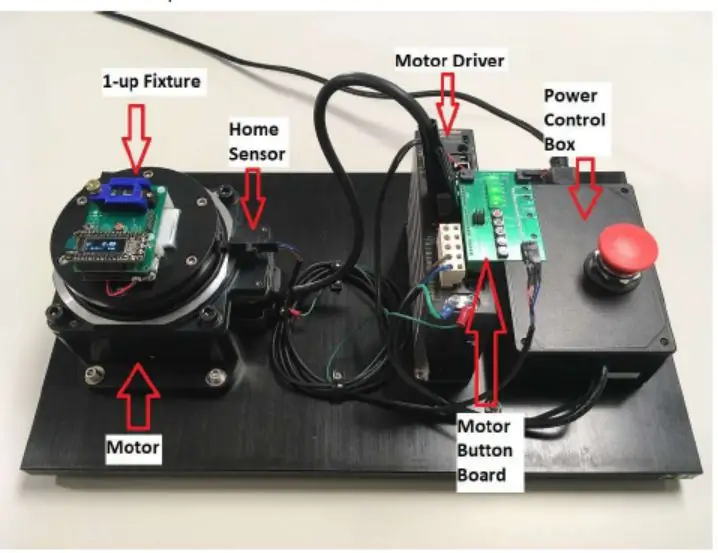

Pred spustením kalibrácie sa uistite, že je jednoduchý kalibračný systém FSP200 na úrovni, ako je znázornené na obrázku 2.

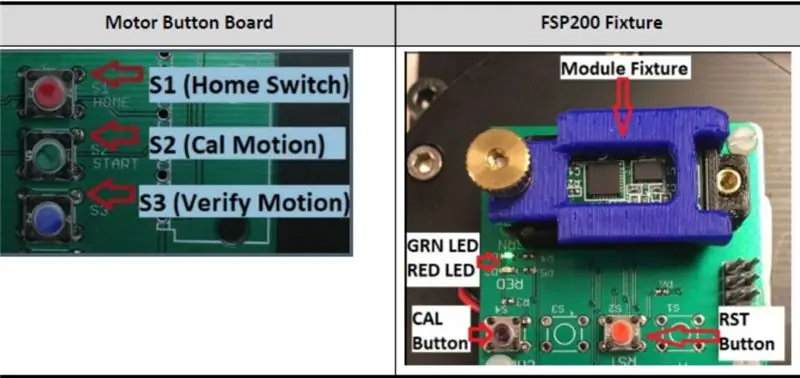

Krok 1: Spustenie kalibrácie: Stlačte tlačidlo CAL:

Zelená dióda LED začne blikať, čo znamená, že modul je v režime „kalibrácie“.

Krok 2: Kalibrácia pohybu (otočte motor o 180 stupňov):

Stlačením S2 (zelené tlačidlo) na paneli s tlačidlami motora sa posuniete proti smeru hodinových ručičiek o 180 stupňov. Pred ďalším krokom počkajte, kým sa motor otočí o 180 stupňov.

Krok 3: Dokončite kalibráciu:

Režim kalibrácie ukončíte opätovným stlačením tlačidla CAL. Výsledky kalibrácie sa pozerajú na stav červeného a zeleného LED diódy: ak je modul kalibrovaný, zelená LED sa zmení na zelenú; ak sa modul nepodarí kalibrovať, červená LED dióda sa zmení na červenú.

Krok 4: Overenie funkcie kalibrácie:

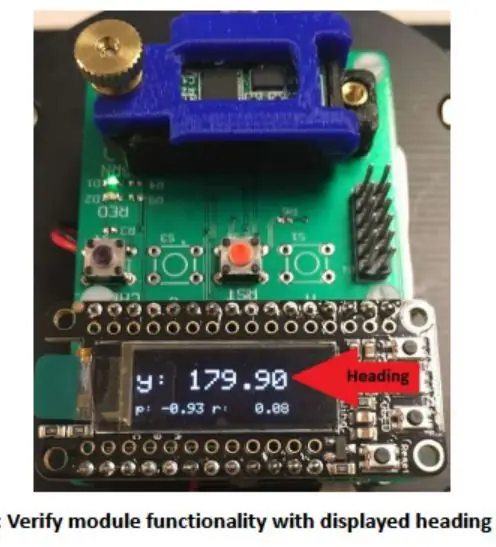

Stlačte tlačidlo RST na montážnej doske FSP200, aby ste sa uistili, že displej zobrazuje smer modulu (mal by byť blízko 0,00 stupňa). Stlačením tlačidla S3 (modré tlačidlo) na paneli s tlačidlami motora posuniete motor o 180 stupňov v smere hodinových ručičiek a čakáte, kým sa motor zastaví., pozrite sa na displej. Overte, či je hodnota nadpisu 180 +/- 0,45 ° (179,55 až 180,45 °).

Ako je znázornené na obrázku 3:

Krok 5: Kalibrácia nie je úspešná:

Ak sa červená dióda „výsledok“rozsvieti kedykoľvek počas procesu kalibrácie, došlo k poruche.

Ak indikátor Výsledky nesvieti, môže ísť o problém s pripojením alebo o napájanie. Kalibrácia modulu zlyhá, ak je hodnota zobrazená v kroku overenia mimo stanoveného prijateľného rozsahu.

Ak sa vyskytne niektorá z týchto chýb, vyberte modul z držiaka, nainštalujte ho späť na zariadenie a skúste to znova. Ak sa chyba vyskytuje opakovane, modul je zlý; ak modul prejde, modul je dobrý.

Príklad testovacieho postupu aplikácie výskumu a vývoja Aby sme dosiahli najlepší efekt výkonu navigácie zametacieho robota, okrem kalibrácie chýb kalibrácie samotného snímača v továrni musíme vykonať aj veľa testovaní na zníženie chýb v počiatočnej fáze praktická aplikácia: implementáciou odporúčanej operácie na maximum Zredukujte zdroj chýb a zlepšite odhad chyby nadpisu.

Odhad chyby smeru sa bude líšiť v závislosti na dĺžke času, v dôsledku chýb stupnice gyroskopu (alebo citlivosti) v krátkodobom horizonte a posunu gyroskopu (ZRO, posun nulovej rýchlosti). To sa dá naučiť z nasledujúcich výpočtov: Odhad chyby nadpisu = chyba mierky x neodstránené otočenie + posunutie nulovej rýchlosti x čas

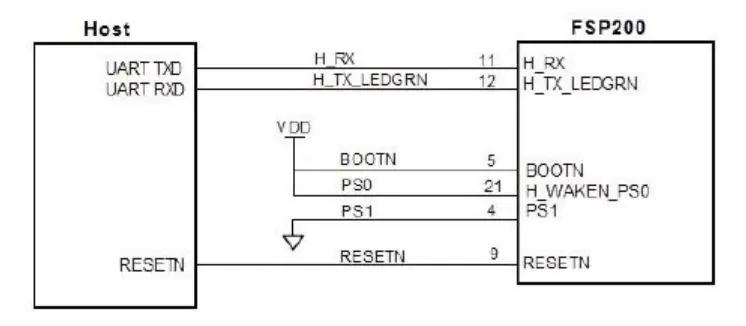

FSP200 poskytuje tri rozhrania: UART-RVC (PS0 = 0, PS1 = 1, ako je znázornené na obrázku 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Keď pri navrhovaní hardvéru je najlepšie byť kompatibilný s týmito tromi režimami rozhrania, aby sa uľahčili testy prepínania.

Krok 6:

Zametacie stroje sa hromadne vyrábajú v režime UART-RVC. Spôsob testovania výkonu modulu je interaktívne testovanie softvéru a neinteraktívne testovanie. Nasledujúce dva testovacie postupy na zlepšenie ZRO sú popísané nižšie:

1) HOST nepoužíva interaktívny proces testovania softvéru nasledovne: 1: Po kalibrácii režimu FSP200 RVC na testovacom stojane pripojte sériový port k počítaču a pomocou programu motionStudio2 otvorte údaje RVC. Tieto údaje sa však menia, takže je najlepšie zaznamenať počiatočný a 180 stupňov po normálnom nástroji pre sériový port. Otočte sa späť na hodnotu tohto koncového bodu 0 stupňov (spolu 360 stupňov), potom otvorte protokol a vezmite hodnotu dvoch hexadecimálnych dátových súborov RAW a rozdeľte ich o 180 stupňov. Ak je percentuálny podiel nižší ako 25%, požiadavka je splnená. Čím menší, tým lepší.

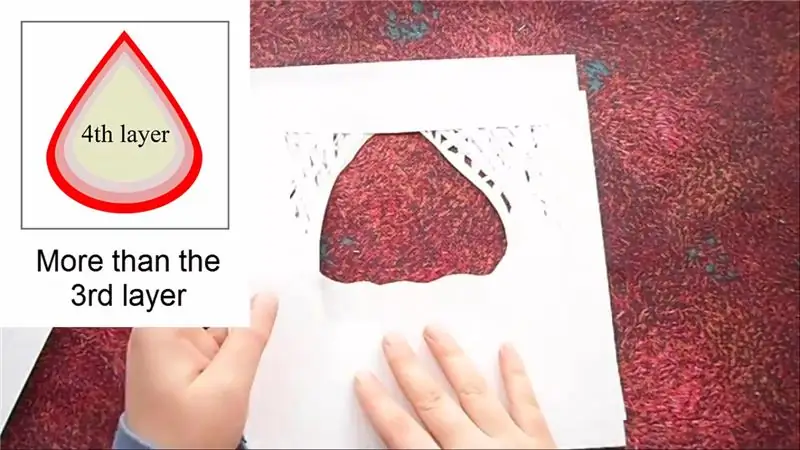

(Posledné údaje - počiatočné údaje sú spravidla 0 po resete) / 180 <25%, čo je lepší kalibračný modul. 2: Vyberte 5 až 10 kusov modulu s najmenšou chybou vo vizuálnom module, položte ho na zametací stroj, zafixujte lepidlom, zapnite režim RVC a zametač nabíjajte pol hodiny. Po dokončení nabíjania resetujte modul a uložte ho, aby ste sa dozvedeli aktuálny teplotný režim. Ak sa modul po nabití nevypne, môžete bežať priamo na zametači bez resetovania. Vykonajte ďalší test.

3: Presuňte zametací stroj na miesto, označte východiskovú pozíciu, počkajte 2 sekundy, kým sa modul nezapne, a pripojte modul k počítaču. Použite motionStudio2 na otvorenie údajov RVC v reálnom čase, nechajte zametač začať kráčať po riadku slova po dobu 20 minút, potom zastavte a vráťte sa k záznamu. Umiestnite, pozrite sa na uhol RAW a vypočítajte priemernú chybu 20 minút. Potom resetujte modul a uložte údaje, ktoré modul získal, iba na 20 minút.

4: Zmeniť PS1 a PS0 modulu po naučení do režimu SHTP, pripojiť sa k počítaču, spustiť „sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all“? a rozbaľte súbor DSF na analýzu. Skontrolujte chybu skutočného testovacieho modulu DCD. 5: Očíslujte modul, zaznamenajte chybu a prepnite modul do režimu RVC. Čím je chyba menšia, tým je modul výkonnejší. Modul s dobrým výkonom je vybraný na vstup do fázy testovania čistenia zametača a potom na test konzistencie modulu, test na vysokú a nízku teplotu, celkový efekt modulu, efekt dynamickej kalibrácie so zmenami teploty.

2) HOST používa interaktívny proces testovania softvéru nasledovne:

1: Po získaní výrobcom kalibrovaného modulu je potrebné nastaviť RSP200 na režim RVC_Debug PS0 = 0, PS1 = 0. Prostredníctvom počítačového softvéru ftdi_binary_logger_RVC_Debug pripojte sériový port modulu a získajte údaje LOG. BIN zametacieho zariadenia na 2 až 3 minúty. Softvér zametača musí nastaviť miestnu statiku tak, aby otvárala iba najväčšiu akciu ventilátora a valcovej kefy. Údaje LOG. BIN sa analyzujú, aby sa posúdil nasledujúci HOST. Koľko času nastaví koncový softvér na vykonanie príkazu dynamickej kalibrácie.

2: Existujú štyri druhy upozornení na očakávaný pohyb zariadenia odoslané hostiteľom na FSP200: 0 je počiatočný stav predpokladaný nábojom snímača, 1 je statický bez vibrácií, 2 sú statické vibrácie valenia kefy a 3 sú bežné čistenie. Zakaždým, keď sa zmení stav, je do FSP 200 odoslaný zodpovedajúci stavový príkaz a prečítané sú informácie o spätnej väzbe FSP 200, aby sa určilo, či sa má vykonať príkaz dynamickej kalibrácie. Po nastavení softvéru bude lietajúca linka modulu FSP200 (VCC, GND, RX, TX) pripojená k sériovému portu PC. Je potrebné poznamenať, že na opravu je potrebné modul načítať do zariadenia. Zapnite počítač a zapnite softvér ftdi_binary_logger_RVC_Debug, aby sa zametač dostal od začiatku do konca oblasti čistenia. Implementácia údajov o pohybe sa automaticky uloží ako súbor LOG. BIN a súbor LOG. BIN sa použije na analýzu správnosti nastavení interaktívneho softvéru na strane HOST.

3: Ak je interaktívny softvér správne nastavený, prepnite režim FSP200 RVC-DEBUG na režim RVC PS0 = 0, PS1 = 1, vykonajte viacnásobné testy čistenia stroja, zaznamenajte operáciu stroja 1 hodinu chyby uhla polohy, čím menšia chyba, tým výkon modulu Čím lepšie je test konzistencie modulu, test pri vysokých a nízkych teplotách, posúdi celkový účinok modulu, efekt dynamickej kalibrácie so zmenami teploty.

Odporúča:

KALIBRÁCIA SNÍMAČA ARDUINO PH: 7 krokov

KALIBRÁCIA SNÍMAČA ARDUINO PH: V tomto návode budeme kalibrovať pH senzor EZO spoločnosti Atlas Scientific pomocou Arduino Uno. TEORIA KALIBRÁCIE Najdôležitejšou súčasťou kalibrácie je sledovanie hodnôt počas procesu kalibrácie. Kalibrácia zariadenia je najľahšia v

Kalibrácia senzora pôdnej vlhkosti: 5 krokov

Kalibrácia senzora pôdnej vlhkosti: Na trhu je veľa meračov pôdnej vlhkosti, ktoré záhradníkovi pomôžu rozhodnúť sa, kedy zalievať svoje rastliny. Uchopenie hrsti pôdy a kontrola farby a textúry je bohužiaľ rovnako spoľahlivá ako mnohé z týchto pomôcok! Niektoré sondy dokonca registrujú

KALIBRÁCIA SNÍMAČA SALINITY ARDUINO: 9 krokov

KALIBRÁCIA SNÍMAČA SALINITY ARDUINO: V tomto tutoriáli budeme kalibrovať senzor EZO salinity/vodivosti K1.0 spoločnosti Atlas Scientific pomocou teórie kalibrácie Arduino Uno. KALIBRÁCIA Najdôležitejšou súčasťou kalibrácie je sledovanie hodnôt počas procesu kalibrácie. Najľahšie je

Senzorový systém VL53L0X: 9 krokov

Senzorový systém VL53L0X: Dizajn obvodu na použitie viacerých oddeľovacích dosiek VL53L0X. V tomto prevedení máme snímač smerujúci dopredu, doľava, doprava a hore. Aplikácia tejto dosky smerovala k vyhýbaniu sa prekážkam pre WiFi drony

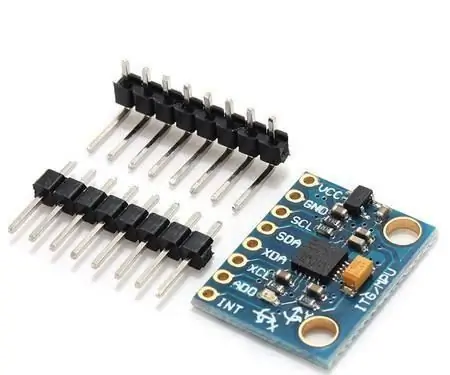

Senzorový snímač MPU-6050: 6 krokov

Systém snímania MPU-6050: Senzor MPU-6050 obsahuje množstvo čipov, ktoré môžu akcelerovať a spomaľovať MEMS. São 3 eixos para o acelerômetro e 3 eixos para o giroscópio, sendo ao todo 6 graus de liberdade (6DOF). Vamos aprender a desenvolver um protótipo de um sistema de preve